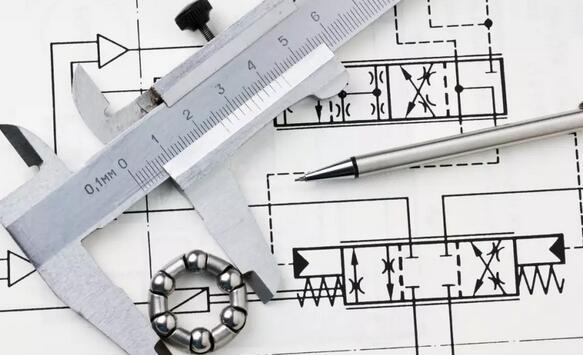

杰克龍閥門小編告訴大家:測量使用過的閥門零件(特別是使用卡尺)是一種不精確的做法。

盡管廉價的仿制零件看起來可能與原裝零件相同,并且可以用于正在修復的閥門,但它不符合原始閥門制造商的設計規范,因此可能導致泄漏和阻礙閥門正確調節,并且通常不會像原裝零件那樣耐用。它們也可能完全失效,阻止閥門運行,并導致整個工藝關閉,每天損失成本高達數十萬美元。

要仿制零件的加工車間必須首先對其進行測量以估計所有適當的尺寸。這可以通過坐標測量機(CMM)、輪廓儀和卡尺、千分尺、量塊和塞規等手持式測量儀器來完成。

大多數情況下,加工車間可能只測量一個零件,該零件可能被使用、磨損或損壞,特別是從正在修理的閥門上拆卸下來的零件,磨損零件可能明顯超出規范。然而,即使測量結果準確并正確地標識了零件的尺寸,并不代表該零件符合完整設計規范。

尺寸公差通常遵循正常的統計分布),因此,新零件適合圖中的藍色區域,例如在設計規范的0.005英寸范圍內。被測量的零件可能在設計規范的左側或右側。如果機械師只測量一個零件,尤其是磨損的零件,則可能超出公差范圍(在藍色區域之外)。

新零件尺寸的統計分析(左)。 加工后測量的零件必須位于圖表的藍色區域,即,本例設計規范的±0.005英寸范圍內。可能處于藍色區域以外的任何零件在制造時被丟棄。即使某個零件測量準確,在加工時,也會增加額外變化,這很容易導致超差公差(右)。

如果被測量的零件在設計規范的左側 - 即使在公差范圍內 - 實際加工時可能會超出公差。這是因為機床存在固有變異性和加工公差。原裝閥門零件的設計公差非常嚴格,因此即使有輕微的不準確也會影響零件的質量。

PMI槍可以識別閥門部件中使用的合金。這里,正在分析Fisher™閥門的閥體。

PMI槍可以識別閥門部件中使用的合金。這里,正在分析Fisher™閥門的閥體。

不能復制

原始閥門制造商加工零件時,質量控制會按設計規范檢查比較測量結果,從而檢測零件是否超出公差范圍。仿制制造商沒有設計圖紙,只能檢查機加工零件是否與測量的零件非常匹配。即使他們測量了一個全新的零件,仍然可能制造出一個不合格的仿制零件。

當仿制制造商生產不合格的零件時,可能僅會對為一個客戶生產的單個閥產生不利影響。但如果他們繼續使用相同的測量方法向多個客戶提供同類零件,則不合格的零件可能被廣泛的濫用。

經常有人請廠家檢測評估仿制制造商的故障零件。在評估了幾十個不合格零件后,我們的工程師對加工零件尺寸的重新設計過程進行了統計分析。該分析確定,當機械師試圖測量原裝零件以仿制零件時,幾乎不可能仿制原裝零件的每個維度,因為機械師不知道最初按哪一側的公差加工特定零件的尺寸。標準統計原則規定,需要采用來自任何特定人群的30多個樣本產生統計學上的精確結果。這種情況下,工程團隊經過計算得出,它將采用相同零件號的35個獨立新零件的測量結果,以確定實際的制造公差。但是,這仍然不會產生設計規范。另外,仿制制造商不太可能購買35個零件進行測量只為了銷售一個零件,更不用說投資生產數千個閥門零件。

公差疊加

另一個失效分析涉及所謂的公差疊加。這會影響使用多個零件來正確密封承壓接頭或其他關鍵接口的許多調節閥設計。公差疊加通常用于幫助回答這樣的問題:“一個零件的尺寸和公差,當偏離千分之一或千分之二英寸時,有多大的影響?”

調節閥設計使用組件中的參考尺寸,這是一個關鍵尺寸,所有其他零件尺寸和公差都按照它設計并在閥組件內進行測試。通過溫度循環、正常操作、閥內件摩擦和磨損,在墊圈或O型環上進行正確的密封壓縮是安全、長使用壽命和性能的關鍵。如果一個仿制制造商加工的零件碰巧在設計尺寸附近但超出設計尺寸,那么,該零件幾乎總是由客戶在使用過程中測試,該單個部件經常導致過早損壞。

仿制制造商可能通過測量單個零件并自行制作圖紙來獲得一兩個零件公差,甚至可能幸運地恰好偶然碰對幾次測量結果。但是,他們不知道,當所有零件一起放在閥組件中,組合零件尺寸的變化將如何影響安全性和閥門性能。當然,在安裝零件后,他們不會檢測閥門是否符合規范,因為沒有原始參考尺寸和測試實驗室,這是不可能做到的。

材料測量

通過使用材料可靠性鑒別(PMI)槍,仿制制造商可以掃描零件以確定合金的成分。PMI槍是用于分析、識別和顯示化學成分和等級的X射線熒光分析儀。不幸的是,它所能做到的只有這些了。

PMI槍只能識別ASTM A494中定義和閥門制造商使用的兩種材料處理和工藝

上述例子中,可用ASTM A494規范進行化學控制和熱處理溫度控制(圖2),但不能測量或識別生產閥門零件材料時涉及的任何其他過程和處理,例如液體滲透劑(LP)檢查和焊后熱處理(PWHT)。

其他幾個難以測量的工藝涉及閥門零件的制造,包括閥桿的表面光潔度、閥籠的離子滲氮、珩磨、減少氧化的真空爐使用和熱處理。除非仿制制造商可以獲得OEM設計文件,否則機械師不知道閥門制造商用于制造零件的流程。